Hoạt động Bảo trì và Sửa chữa (M&R) không đơn thuần là một công việc kỹ thuật tay chân. Trong nền kinh tế logistics hiện đại, M&R là một bài toán quản trị tài sản phức tạp, nơi mỗi quyết định kỹ thuật đều tác động trực tiếp đến dòng tiền, nghĩa vụ thuế và uy tín thương hiệu. Dưới đây là 33 bài học xương máu được đúc kết để giúp các nhà quản lý tối ưu hóa hệ thống M&R.

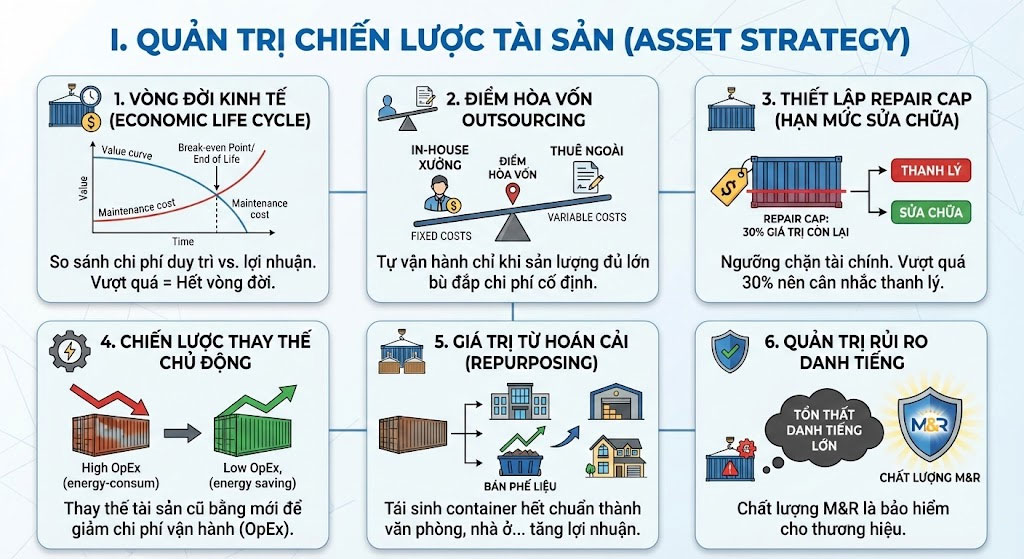

I. QUẢN TRỊ CHIẾN LƯỢC TÀI SẢN (ASSET STRATEGY)

- Vòng đời kinh tế (Economic Life Cycle): Đừng chỉ sửa chữa dựa trên tình trạng vật lý. Một chiếc container có thể còn đứng vững, nhưng nếu chi phí duy trì nó cao hơn lợi nhuận nó mang lại, tài sản đó đã hết vòng đời kinh tế.

- Điểm hòa vốn Outsourcing: Luôn thực hiện bài toán so sánh giữa việc tự vận hành xưởng (In-house) và thuê ngoài. Chỉ nên tự vận hành xưởng khi sản lượng đủ lớn để bù đắp chi phí cố định (mặt bằng, lương thợ).

- Thiết lập Repair Cap (Hạn mức sửa chữa): Đây là “ngưỡng chặn” tài chính. Ví dụ, nếu chi phí sửa chữa một lần vượt quá 30% giá trị còn lại của container, bạn nên cân nhắc thanh lý thay vì sửa chữa.

- Chiến lược thay thế chủ động: Đừng đợi đến khi container nát mới thay. Việc thay thế tài sản cũ bằng tài sản mới giúp giảm OpEx (chi phí vận hành) nhờ giảm tiêu thụ năng lượng (với container lạnh) và giảm tần suất sửa chữa.

- Giá trị từ hoán cải (Repurposing): Bài học về việc kéo dài dòng tiền. Một container hết chuẩn đi biển có thể được “tái sinh” thành văn phòng, kho chứa hoặc nhà ở, mang lại lợi nhuận cao hơn nhiều so với bán phế liệu.

- Quản trị rủi ro danh tiếng: Một lỗi sửa chữa nhỏ làm hỏng hàng hóa của khách hàng sẽ gây tổn thất danh tiếng lớn gấp trăm lần chi phí sửa chữa đó. Chất lượng M&R chính là bảo hiểm cho thương hiệu.

II. QUẢN TRỊ TÀI CHÍNH VÀ THUẾ (FINANCIAL MANAGEMENT)

- Tổng chi phí sở hữu (TCO): Hãy tính toán tổng chi phí từ lúc mua, bảo trì cho đến lúc thanh lý. Đôi khi mua một container đắt hơn nhưng chi phí M&R thấp hơn sẽ mang lại TCO tốt hơn.

- Tỷ lệ vàng giữa Dự phòng và Khắc phục: Đầu tư vào bảo trì dự phòng (Preventive) luôn rẻ hơn bảo trì khắc phục (Corrective). Bài học là: “Thay dầu định kỳ rẻ hơn thay cả động cơ”.

- Tối ưu hóa thuế: Mọi chi phí M&R đều được khấu trừ thuế TNDN. Hãy đảm bảo hóa đơn luôn đầy đủ và phân loại đúng giữa “chi phí sửa chữa” và “vốn hóa tài sản” để tối đa hóa lợi ích thuế.

- Kiểm soát gian lận (Fraud Control): Gian lận trong M&R thường nằm ở việc báo cáo khống hạng mục. Sử dụng hình ảnh số hóa có dấu mốc thời gian (Timestamp) để triệt tiêu các báo giá “ảo”.

- Chi phí ẩn của Downtime: Tài sản nằm chờ sửa chữa là tài sản đang mất tiền. Phải tính cả chi phí lưu bãi và chi phí cơ hội (mất doanh thu) vào tổng chi phí M&R.

- Hợp đồng khung MSA: Sử dụng Master Service Agreement để chốt đơn giá nhân công và vật tư cho cả năm. Điều này giúp bộ phận tài chính dự báo ngân sách chính xác và tránh biến động giá thị trường.

III. VẬN HÀNH VÀ CHUẨN HÓA (OPERATIONAL EXCELLENCE)

- Chỉ số TAT (Turnaround Time): Tốc độ là sống còn. Rút ngắn TAT giúp tăng vòng quay tài sản. Mỗi ngày tiết kiệm được trong TAT là một ngày container sinh ra tiền.

- Quality Index (Chỉ số chất lượng): Thiết lập hệ thống kiểm soát chất lượng (QC) độc lập. Tuyệt đối không để thợ vừa sửa vừa tự nghiệm thu.

- Ngôn ngữ chung IICL: Áp dụng tiêu chuẩn quốc tế IICL giúp loại bỏ các tranh chấp vô nghĩa giữa bãi Depot và chủ hàng. Mọi thứ phải dựa trên thước đo kỹ thuật chuẩn.

- Quản lý năng lực xưởng (Shop Capacity): Biết rõ giới hạn của xưởng (Man-hours). Ép thợ làm quá tải sẽ dẫn đến sai sót kỹ thuật và tai nạn lao động.

- An toàn là nền tảng: Một vụ tai nạn tại xưởng không chỉ thiệt hại về người mà còn dẫn đến đình chỉ hoạt động và rủi ro pháp lý khủng khiếp cho doanh nghiệp.

- Mã hóa CEDEX: Số hóa danh mục hư hỏng theo mã quốc tế. Điều này cho phép sử dụng phần mềm để tự động hóa khâu phê duyệt báo giá, giảm áp lực cho con người.

IV. CHUỖI CUNG ỨNG PHỤ TÙNG (SUPPLY CHAIN)

- Quan hệ chiến lược OEM: Làm việc trực tiếp với nhà sản xuất gốc (Carrier, Daikin…) để được hưởng mức giá đại lý và hỗ trợ đào tạo kỹ thuật miễn phí.

- Kinh tế tuần hoàn (Tái chế): Tận dụng các bộ phận còn tốt từ container thanh lý (cửa, vách, máy lạnh) để làm linh kiện thay thế cho đội tàu hiện tại.

- Kho dự phòng an toàn (Safety Stock): Luôn dự trữ các linh kiện hay hỏng và khó mua để ứng phó với tình trạng đứt gãy chuỗi cung ứng toàn cầu.

- Surveyor độc lập: Trong các vụ hư hỏng nặng, hãy thuê giám định viên độc lập. Họ là “trọng tài” giúp bạn không bị các bên liên quan chèn ép về chi phí.

- Ưu tiên nguồn cung nội địa: Phát triển các nhà cung cấp phụ tùng thay thế trong nước để giảm chi phí vận chuyển và tránh rủi ro tỷ giá.

V. CÔNG NGHỆ VÀ CHUYỂN ĐỔI SỐ (DIGITAL TRANSFORMATION)

- Hệ thống CMMS/EAM: Ngừng quản lý bằng Excel. Một hệ thống phần mềm chuyên dụng giúp theo dõi lịch sử sửa chữa của từng mã container, hỗ trợ bảo trì dự đoán.

- Báo cáo hiện trường số hóa: Giám định viên dùng máy tính bảng chụp ảnh và gửi báo giá ngay tại bãi. Thông tin minh bạch giúp chủ hàng phê duyệt chỉ trong vài phút.

- Ứng dụng IoT: Gắn cảm biến trên container lạnh để theo dõi tình trạng máy 24/7. AI sẽ cảnh báo hư hỏng trước khi máy thực sự dừng chạy, cứu vãn được hàng hóa bên trong.

- Tích hợp dữ liệu: Kết nối hệ thống M&R với ERP của doanh nghiệp để kế toán và vận hành luôn nhìn thấy cùng một con số.

VI. NHÂN SỰ VÀ TUÂN THỦ (PEOPLE & COMPLIANCE)

- Đào tạo đa kỹ năng: Kỹ thuật viên không chỉ cần biết hàn, họ cần biết sử dụng ứng dụng di động để báo cáo và có kỹ năng giao tiếp tốt để giải thích lỗi cho khách hàng.

- Chứng chỉ nghề nghiệp: Khuyến khích và hỗ trợ nhân viên lấy chứng chỉ IICL. Đây là cách tốt nhất để nâng tầm uy tín của xưởng sửa chữa.

- ESG và Môi trường: Quản lý nước thải và thu hồi ga lạnh đúng quy trình không chỉ là đạo đức mà còn là yêu cầu bắt buộc để doanh nghiệp tồn tại trong chuỗi cung ứng xanh.

- Văn hóa an toàn lao động: An toàn phải trở thành hơi thở của xưởng. Mỗi buổi sáng đều nên có 5 phút hội ý về an toàn (Toolbox meeting).

- Đàm phán bảo hành: Luôn ghi rõ thời hạn bảo hành cho từng mối hàn, tấm vách hay linh kiện điện. Bảo hành chính là cam kết về chất lượng.

- Kiểm toán nội bộ (Internal Audit): Rà soát quy trình M&R ít nhất 6 tháng một lần. Kiểm toán để tìm ra kẽ hở và cải tiến, không phải để bắt lỗi.

Kết luận: Quản trị M&R là sự giao thoa giữa kỹ thuật chính xác và tư duy tài chính sắc bén. Khi áp dụng nhuần nhuyễn 33 bài học này, doanh nghiệp sẽ không còn nhìn M&R như một “chi phí gánh nặng” mà là một “lợi thế chiến lược” để tối ưu hóa tài sản và gia tăng lợi nhuận bền vững.